|

Artículo Científico / Scientific Paper |

|

|

|

|

https://doi.org/10.17163/ings.n32.2024.05 |

|

|

|

pISSN: 1390-650X / eISSN: 1390-860X |

|

|

OPTIMIZACIÓN DEL PROCESO VARTM, PARA EL PROTOTIPADO DE UN GUARDACHOQUE, UTILIZANDO MATERIALES COMPUESTOS HÍBRIDOS |

||

|

OPTIMIZATION OF THE VARTM PROCESS FOR PROTOTYPING A BUMPER USING HYBRID COMPOSITE MATERIALS |

||

|

Recibido: 30-09-2023, Recibido tras revisión: 30-04-2024, Aceptado: 20-05-2024, Publicado: 01-07-2024 |

|

Resumen |

Abstract |

|

Con el fin de brindar una alternativa para la manufactura de autopartes utilizando materiales compuestos, se aplicó el proceso VARTM en el prototipado del guardachoque del vehículo Chevrolet Aveo. Esta técnica surge como una alternativa para la fabricación de materiales compuestos, ya que permite realizar una producción rápida y de alta calidad de compuestos avanzados. En el presente estudio, se utilizó un material compuesto híbrido reforzado con fibra de vidrio, cabuya, resina epóxica IN2, una malla de infusión, peel ply y una bolsa de vacío. Para la optimización del proceso VARTM en el prototipado del guardachoque, se llevaron a cabo varias simulaciones de flujo de resina con distintas ubicaciones de los puntos de entrada de resina y de vacío. El software Autodesk Moldflow Insight permitió modificar y agregar puntos de entrada de resina con el fin de observar la evolución del flujo y de esta forma llegar a determinar el tiempo de llenado para cada diseño planteado. Se aplicaron seis diseños diferentes para el llenado del molde del guardachoque. El diseño propuesto de flujo lineal reduce un 81,56 % el tiempo total de llenado del molde del guardachoque en comparación con los otros 5 diseños analizados. El resultado de la simulación numérica fue validado mediante la experimentación del proceso, donde se obtuvo una gran concordancia del tiempo de llenado del molde entre ambos métodos. |

To provide an

alternative for manufacturing auto parts using composite materials, the Vacuum

Assisted Resin Transfer Molding (VARTM) process was utilized to prototype the

bumper for the Chevrolet Aveo vehicle. This technique emerges as an

alternative for composite material manufacturing, allowing for rapid and

high-quality production of advanced composites. In this study, a hybrid

composite material reinforced with fiberglass, cabuya fiber, IN2 epoxy resin,

an infusion mesh, peel ply, and a vacuum bag was employed. To optimize the

VARTM process in bumper prototyping, several simulations of resin flow were

conducted with different locations of resin injection and vacuum entry

points. Autodesk Moldflow Insight software facilitated the modification and

addition of resin injection points to observe the flow evolution, thus

determining the filling time for each proposed design. Six different designs

were applied for the bumper mold filling. The proposed linear flow design

reduced the total filling time of the bumper mold by 81.56% compared to the

other five designs analyzed. The result of the numerical simulation was

validated through the experimental process, where a high degree of

concordance in the mold filling time was achieved between both methods. |

|

Palabras clave: fibra de cabuya, fibra de vidrio, guardachoque, optimización, resina, simulación, VARTM |

Keywords: bumper, cabuya fiber, fiberglass,

optimization, resin, simulation, VARTM |

|

1,*Carrera de Tecnología Superior en Mecánica Automotriz, Instituto Superior Tecnológico Loja, Ecuador. Autor para correspondencia ✉: djjimenez@tecnologicoloja.edu.ec. 2Carrera de Tecnología Superior en Electricidad, Instituto Superior Tecnológico Loja, Ecuador.

Forma sugerida de citación: Jiménez-Pereira, D.J. and Picoita-Camacho, C.A. “Optimización del proceso VARTM, para el prototipado de un guardachoque, utilizando materiales compuestos híbridos,” Ingenius, Revista de Ciencia y Tecnología, N.◦ 32, pp. 48-57, 2024. doi: https://doi.org/10.17163/ings.n32.2024.05. |

|

1. Introducción

El proceso de manufactura que se utiliza comúnmente para la fabricación de guardachoques es la inyección de plástico. En este proceso, el plástico fundido se inyecta a presión dentro de un molde para crear la forma deseada del guardachoque. Si bien es cierto, este proceso requiere herramientas costosas y una fuerte inversión, la tecnología se ve favorecida debido a que permite una alta reproducibilidad de piezas con una excelente calidad [1]. Como alternativa para la fabricación de autopartes, los materiales compuestos reforzados con fibras (FCRP) han sido ampliamente utilizados en la industria automotriz, especialmente para la fabricación de elementos de la carrocería. El uso de estos materiales ha permitido un ahorro de peso en el vehículo de hasta un 25 %, lo que se traduce en un 5 % de ahorro de combustible [2]. Una de las técnicas que se emplea para fabricar componentes hechos de FCRP es el moldeo por transferencia de resina asistida por vacío VARTM, en el cual se utiliza como contramolde un material flexible llamado bolsa de vacío [3]. En este proceso, el material utilizado como refuerzo (fibras) se coloca dentro de un molde para luego cubrirlo con una bolsa. Al emplear el vacío, existe una disminución en la presión dentro de la bolsa, lo que resulta en una reducción del aire, facilitando el flujo de la resina a través de tuberías dispuestas en el molde para luego impregnar las fibras. Además, se suele utilizar una malla de distribución de resina para aumentar la velocidad del flujo de resina, así como también una malla de desmoldeo que no se impregna de resina llamada peel ply. Este proceso permite el uso de herramientas de bajo costo, para producir piezas compuestas de alta calidad, lo que la convierte en la técnica de fabricación preferida en diferentes industrias [4]. En la Figura 1 se indica una representación del proceso mencionado.

Figura 1. Proceso de

infusión por resina [5]

Este proceso ha sido ampliamente utilizado para la fabricación de distintos componentes. Khan et al. [2] fabricaron una carrocería para un automóvil, con el fin de participar en la Maratón ecológica de Shell en Malasia, utilizando el proceso VARTM. Las fibras que se emplearon como refuerzo fueron tejido de vidrio 92110 y tela de carbono sin rizo 260G. Asimismo, la resina epóxica LY 5052/Aradur 5052 se usó como matriz. |

En el proceso de manufactura, se utilizó una capa de filamentos de nailon, dispuestos aleatoriamente para distribuir y acelerar la infusión de resina. Además, se emplearon tubos espirales de vinilo como conductos de vacío y suministro. Finalmente, un dispositivo Accutrak VPE-1000 sirvió para la detección de fugas. La infusión se llevó a cabo desde la parte más interna y central del molde hasta su contorno, obteniendo una carrocería con un peso total de 14,5 kg, incluyendo la estructura metálica. Los investigadores [6] utilizaron el moldeo por transferencia de resina RTM para la fabricación de un cubreneumático. Durante su producción, se empleó una resina de poliéster como base, así como fibra de vidrio como material de refuerzo con un 14 % en volumen (equivalente a dos capas del tipo mats de fibra de vidrio). Las pruebas mecánicas, realizadas a muestras del producto final mediante el proceso RTM, arrojaron un aumento significativo del 185 % en el módulo elástico y del 97 % en el esfuerzo máximo a tracción. Sin embargo, la obtención del producto final requirió tres intentos fallidos en el llenado del molde. Se identificaron problemas como la insuficiente entrada de resina en ciertas áreas del refuerzo debido a inconvenientes en el diseño del molde, así como elevadas viscosidades en la mezcla de resina con aditivos. En 2016, Pachón y Orozco [7] analizaron la posibilidad de utilizar cera desmoldante como Peel Ply en el proceso VARTM para obtener la tapa de un filtro de aire de un vehículo a carburador. El producto final se obtuvo luego de 6 intentos fallidos, llegando a determinar que la cera desmoldante no se puede utilizar como medio de desmoldeo. Como se evidencia en los proyectos anteriores, el proceso VARTM conlleva realizar varios ensayos de prueba y error en la etapa de fabricación, lo que demandaría un excesivo uso de recursos y tiempo. Además, al aplicar la técnica VARTM, se debe garantizar que la resina logre impregnar todo el material utilizado como refuerzo en el molde [8]. De la misma forma, las fugas de aire durante el proceso de infusión pueden provocar que los componentes fabricados tengan áreas ricas en vacío, disminuyendo así sus propiedades mecánicas [9]. Por otro lado, en piezas de gran tamaño la infusión de resina se vuelve lenta, haciéndolo al proceso poco rentable para producción a gran escala. En [10] se manifiesta que, para realizar un correcto proceso de infusión de resina, se debe tomar en cuenta la ubicación de los puntos de entrada de resina y salida de aire en el molde. Para evitar esta problemática, la simulación numérica del avance del frente del flujo de resina se vuelve una herramienta fundamental en la optimización del proceso. Según Simacek y Advani [11], los paquetes de simulación basados en modelos del proceso de moldeo |

|

por transferencia de resina RTM son la única opción viable para la simulación práctica del proceso VARTM y, por ende, de su optimización. A continuación, se detallan estudios para simular y optimizar el proceso VARTM realizado por algunos investigadores. Du et al. [4], determinaron la posición óptima de los puntos de entrada de resina y extracción de aire, con la ayuda del software RTM-Worx, el mismo que sirve para simular el proceso del flujo de resina. Utilizando los criterios de diseño para la ubicación de los puertos de entrada y extracción de resina del proceso VARTM; identificaron que los puertos de entrada deben estar ubicados en la parte central como en las curvaturas, mientras que los puertos de extracción deben estar en las esquinas del guardachoque, para obtener un tiempo de llenado corto. En 2014, Poorzeinolabedin et al. [10] utilizaron el software PAM-RTM para realizar varias simulaciones y encontrar la posición más adecuada de puertos de entradas y ventilaciones en la fabricación de una parte exterior de la carrocería del vehículo Samand Sarir. Se propusieron ocho casos de estudio con diferentes ubicaciones de los puntos de entrada y extracción para observar el patrón de flujo de la resina y tiempo de llenado. Colocando los puntos de entrada de resina en la parte derecha y las de extracción en la parte izquierda, se obtuvo un tiempo de llenado en simulación de 1203 s, mientras que en la experimentación fue de 1350 s. En 2013, Li et al. [12] realizaron la simulación del proceso RTM en la fabricación de una pala de turbina eólica mediante el software Moldflow. Se desarrollaron varias simulaciones, entre ellas: tiempo de llenado, temperatura, deformación por pandeo, evolución de la presión, entre otros, comparando procesos con y sin refrigeración. Luego del análisis realizado, se determinó que la formación de burbujas de aire se desarrolla en las raíces y en el borde de la pala. Seguidamente, determinaron que el tiempo de llenado con el proceso de enfriamiento es más largo que sin proceso de enfriamiento. Por otro lado, Laurenzi et al. [13] presentaron el análisis del proceso numérico y la investigación experimental para la fabricación de una viga reforzada con fibra de carbono de una turbina aeronáutica mediante moldeo por transferencia de resina. En la investigación, en primer lugar, caracterizaron de forma experimental el valor de la permeabilidad. Posteriormente, realizaron simulaciones del proceso utilizando un volumen de control modificado mediante el método de elementos finitos (FEM-CV) con el objetivo de explorar los patrones del frente de flujo de resina y determinar el esquema de inyección que asegura una adecuada impregnación de la preforma y un tiempo de llenado que |

sea compatible con el tiempo de gelificación del endurecedor. En el Ecuador, los parachoques son importados de países como China, Brasil y Colombia debido a la ausencia de empresas locales dedicadas a su fabricación. Esta falta de inversión e innovación en procesos de manufactura ha convertido al país en un importador de esta pieza automotriz. La producción nacional se limita a la fabricación de guardachoques traseros de camionetas y autobuses utilizando fibra de vidrio y resinas [14]. Han existido proyectos académicos de innovación donde se utiliza fibras naturales para la fabricación de autopartes. Una de estas fibras es la de cabuya, la misma que se distribuye de forma natural en toda la Sierra ecuatoriana. Además, esta fibra posee buena resistencia mecánica (305,15 MPa), alta durabilidad, peso ligero y otras características que la hacen interesante para su uso en materiales compuestos [15]. Algunos ejemplos de estos proyectos se presentan [14], donde usó un material compuesto híbrido (fibra de vidrio + fibra de cabuya + fibra de vidrio) para fabricar un guardachoque de un bus, donde la deposición de resina se la hace de forma manual con brochas y rodillos, obteniendo buenas propiedades mecánicas del mismo. De la misma forma, Pachacama [16] utilizó 70 % de resina y 30 % de fibra de cabuya para la fabricación de un capó de la camioneta Mazda BT50 mediante Hand-Lay Up y moldeo por compresión. Este prototipo obtuvo una resistencia a la tracción de 85,92 MPa y un esfuerzo máximo a la flexión de 13,72 MPa. En el presente estudio se da a conocer una alternativa en procesos de manufactura para elaborar los guardachoques delanteros empleando técnicas innovadoras. Se fabrica un prototipo de guardachoque delantero del vehículo Chevrolet Aveo, empleando FCRP de resina epóxica como matriz, reforzada con fibra de vidrio tipo Mat y fibra cabuya, mediante el proceso VARTM. La simulación del proceso se lo realizó mediante el software Autodesk Moldflow Insight, con el fin de identificar la ubicación óptima de los puntos de entrada y salida de resina, dentro del molde para fabricar el prototipo. Para la producción final, se lleva a cabo el ensamblaje de los materiales y equipos sobre el molde del prototipo, según la información obtenida de las simulaciones con el propósito de optimizar el proceso VARTM. La siguiente sección proporciona una descripción detallada de la metodología utilizada en la creación del prototipo del guardachoque.

2. Materiales y métodos

2.1.Materiales |

|

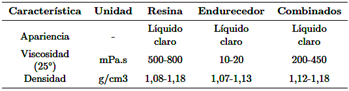

Las propiedades de resina IN2 con el endurecedor AT30 SLOW, utilizadas en la fabricación del prototipo del guardachoque, se indican en las tablas 1 y 2, respectivamente. Estos componentes son elaborados por la empresa Easy Composites Ltd.

Tabla 1. Propiedades de

la resina epóxica IN2

Tabla 2. Propiedades de curado del

endurecedor

Se utilizó fibra de cabuya tejida de hilo fino, de espesor 0,9 mm, adquirida de un productor local de la provincia de Loja. En el caso de la fibra de vidrio, se utilizó el tipo Choped Strand Mat distribuida por Pinturas América. Para la fabricación del prototipo, se dispuso de la combinación Vidrio + Cabuya + Vidrio para formar el material compuesto híbrido. Además, se utiliza una malla de infusión y el Peel Ply como medios de optimización para la fabricación del prototipo. En la Figura 2 se muestran las fibras utilizadas en el proyecto.

Figura

2.

Tipos de fibras utilizadas: a) Fibra de vidrio Choped

Strand Mat y b) Fibra de cabuya tejida

2.2.Simulación numérica

En primer lugar, se realizó la simulación numérica del proceso VARTM en el software Autodesk Moldflow Insight. Se propusieron seis opciones para los puntos de ingreso de resina y puntos de vacío, tal como lo efectuó [4]. Para cada opción se realizó la simulación del tiempo de llenado del molde con el fin de identificar la que menor tiempo emplea. |

Para la simulación del llenado del molde del prototipo se necesita el dato de permeabilidad del refuerzo. Al tratarse de un material híbrido (vidrio + cabuya + vidrio) y utilizando la malla de infusión con peel ply, su permeabilidad se determina tal como lo hizo [17]. Se realizaron varias pruebas de infusión de resina sobre el material híbrido, y se registró el movimiento radial del frente de flujo de resina realizando la grabación del proceso. En la figura 3 se indica el esquema utilizado.

Figura 3. Esquema

utilizado para determinar la permeabilidad

Luego, se extraen los datos del avance del frente flujo para los tiempos de 20 s, 40 s, 80 s, 160 s, 320 s, 640 s, 840 s en las pruebas realizadas y se determinó el promedio. Finalmente, se aplicó la ecuación (1) para determinar la permeabilidad K en las dos direcciones K11 y K22. Esta ecuación describe la ley de Darcy aplicada a flujos de tipo radial. Los datos de porosidad de las fibras se obtuvieron de la revisión bibliográfica realizada, mientras que la fracción volumétrica se trabajó con el 40 % de fibra de vidrio, 20 % de cabuya y 40 % de resina epóxica.

Donde:

· rf= Radio del frente de flujo en dirección 11 o 22 · r0= Radio de entrada de resina · mu= Viscosidad · ε= Porosidad · t= Tiempo · ΔP= Presión de inyección |

|

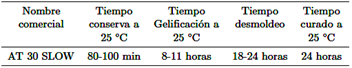

La Tabla 3 indica las propiedades del material híbrido utilizado en la simulación.

Tabla

3.

Datos de permeabilidad del material híbrido utilizado en la simulación

En las figuras 4, 5, 6, 7 y 8 se indican los distintos diseños establecidos para la ubicación de los puntos de entrada de resina y de vacío en el llenado del molde del guardachoque del vehículo Chevrolet Aveo mediante VARTM.

Figura

4.

Diseño 1 (1 punto de entrada de resina, 7 puntos de vacío)

Figura

5.

Diseño 2 (2 puntos de entrada de resina, 7 puntos de vacío)

Figura

6.

Diseño 3 (3 puntos de entrada de resina, 7 puntos de vacío)

Figura 7. Diseño 4 (5 puntos de entrada de resina, 7 puntos de vacío) |

Figura 8. Diseño 5 (varios puntos de entrada

de resina, 7 puntos de vacío)

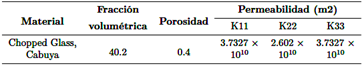

La Figura 9 muestra el diseño 6, considerando la eficiencia en el uso de recursos y la optimización del tiempo de infusión para la aplicación del proceso. En este enfoque se proponen varios puntos de entrada de resina posicionados en el borde superior del guardachoque, y un punto de vacío situado en la parte inferior central del molde. El objetivo del diseño propuesto es lograr un flujo lineal desde el borde superior hasta el inferior del molde. De acuerdo con [18], al emplear la técnica de inyección lineal, se logra un tiempo de llenado más breve en comparación con la técnica de inyección radial convergente utilizada en la caracterización de permeabilidad.

Figura 9. Diseño 6 (flujo lineal)

Finalmente, para cada uno de los diseños propuestos se realiza la simulación del proceso VARTM con el fin de determinar el diseño que menor tiempo emplea en el llenado del molde. La validación del diseño escogido se realiza mediante la experimentación del proceso para la fabricación del prototipo del guardachoque.

2.3.Fabricación del prototipo del guardachoque

En primer lugar, se construye el molde a partir del guardachoque original, moldeando su parte externa y tapando los agujeros de los faros y rejillas como se indica en la Figura 10. Para esto, se utiliza fibra de vidrio y resina poliéster con el método Hand Lay Up.

Figura 10. Fabricación del guardachoque |

|

Luego se prepara el molde colocando sobre él, un agente químico compatible con la resina epoxi IN2, para realizar el desmoldeo de la autoparte. Se coloca la cinta sellante alrededor del molde como se indica en la Figura 11. Esta permite sellar la bolsa de vacío con el molde para lograr la compactación de las fibras cuando se aplique la depresión. Seguidamente, las fibras de vidrio y cabuya se ubican sobre el molde como se muestra en la Figura 12. Debido a la complejidad del molde, se recomienda recortar capas pequeñas de fibras y colocarlas en los extremos para que ocupen toda su superficie.

Figura 11. Colocación de la cinta

sellante sobre el molde

Figura

12. Disposición de las fibras de vidrio y cabuya sobre el molde

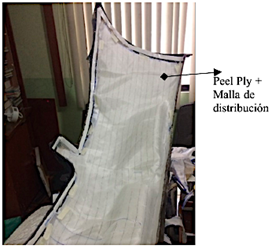

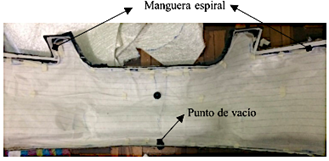

Inmediatamente se sitúa el peel ply con la malla de distribución sobre las fibras para acelerar el flujo de resina. En la Figura 13 se observa la disposición de estos medios de optimización. A continuación, se disponen los puntos de entrada de resina y vacío, considerando la información derivada de la simulación del proceso VARTM para el llenado del molde del guardachoque, eligiendo la configuración del diseño 6. Con el objetivo de obtener varios puntos de entrada de resina y optimizar los recursos, se instala una manguera en espiral. Esta manguera se posiciona |

siguiendo el contorno del molde, conforme se indica en la simulación del diseño 6, mientras que el punto de vacío se sitúa en la parte central inferior. En la Figura 14, se proporciona un detalle preciso sobre la ubicación de la manguera en espiral y el punto de vacío.

Figura 13. Peel

Ply y malla de distribución sobre las fibras

utilizadas como refuerzo

Figura 14. Ubicación de la manguera

espiral y el punto de vacío utilizados para VARTM

Luego de haber ubicado la manguera espiral y el punto de vacío, se pone la bolsa de vacío sobre el molde ejerciendo presión sobre la cinta sellante. Esto se realiza con la finalidad de garantizar un sellado completo y evitar fugas de vacío. En la Figura 15 se muestra la posición de la bolsa de vacío sobre el molde.

Figura 15. Bolsa de vacío utilizada para el proceso VARTM |

|

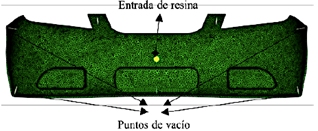

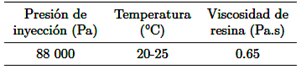

Seguidamente, se aplica el vacío y la resina comienza a circular por la manguera espiral para luego impregnar las fibras dispuestas en el molde. Las condiciones en que el proceso VARTM fue realizado para la fabricación del prototipo se indican en la Tabla 4. Estos datos se obtuvieron a partir de la guía de fabricación de materiales compuestos de la empresa Easy Composites. Finalmente, se deja curar la pieza al término de la infusión durante 24 horas y se realiza el desmoldeo para obtener el prototipo del guardachoque.

Tabla 4. Condiciones utilizadas en

el proceso VARTM

3. Resultados y discusión

Se realizó la simulación del proceso y se observa el avance del flujo de resina en distintos porcentajes de llenado del molde (25 %, 50 %, 75 % y 100 %). En la Figura 16 se detalla el avance del flujo de resina, donde se determina que, para llenar el 25 % del molde se necesitan 73 s, para el 50 % se emplean 216 s, el 75 % se llena en 432 s y finalmente para el 100 % se deben emplear 865 s.

Figura

16. Simulación del avance del frente de flujo y tiempo de llenado para el

diseño 6 del diseño del proceso VARTM. a) 25 %, b) 50 %, c) 75 %, d) 100 %

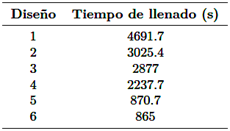

Los tiempos de llenado correspondientes a cada uno de los diseños propuestos anteriormente están especificados en la Tabla 5. Estos tiempos fueron directamente derivados de las simulaciones del proceso y funcionan como guía para la selección de la posición óptima de los puntos de entrada de resina y de extracción de vacío en la producción del prototipo de guardachoque. Para la validación de la simulación realizada, en la Figura 17 se realiza una comparación entre la fabricación del prototipo mediante el proceso VARTM, y la simulación del diseño 6 propuesto, ya que es el que menor tiempo emplea. Se observa que, el avance del |

frente de flujo de resina en la experimentación concuerda de manera consistente con la representación simulada del proceso.

Tabla 5. Tiempo de llenado para cada

diseño de simulación del llenado del molde del guardachoque

Figura 17. Comparación entre la

simulación y experimentación del proceso VARTM para el llenado del molde del

guardachoque del vehículo Chevrolet Aveo

Luego del curado de la pieza durante 24 horas, se realiza el desmoldeo del prototipo. El agente químico colocado inicialmente, ayuda al desmoldeo de la pieza. En las figuras 18 y 19 se observa la pieza final obtenida mediante la aplicación del proceso VARTM para la fabricación del prototipo.

Figura 18. Vista frontal del prototipo de guardachoque obtenido mediante VARTM |

|

Figura

19. Vista lateral del prototipo de guardachoque obtenido mediante VARTM

3.1.Discusión

Los resultados obtenidos de las simulaciones de los seis diseños propuestos indican que, para mejorar la eficiencia del proceso de llenado, es necesario contar con múltiples puntos de entrada de resina. En este análisis, se observa que en el diseño 1, donde solo hay un punto de entrada de resina ubicado en la parte central del molde del guardachoque, el tiempo de infusión es de 4691,7 s. A medida que se aumenta el número de puntos de entrada de resina, como en el diseño 6, distribuidos a lo largo del eje central del guardachoque, el tiempo de infusión se reduce a 870 s, lo que representa una disminución del 81,4 % en comparación con la primera opción. En el estudio [4], donde se realiza la simulación de flujo y optimización del proceso VARTM para la fabricación de un guardachoque, se obtiene una reducción del 79,8 % en el tiempo de infusión, al aumentar los puntos de entrada de resina a lo largo del eje central del guardachoque. Con el objetivo de mejorar la eficiencia en el proceso de llenado del molde del guardachoque, se propone la configuración del diseño 6, buscando la optimización de recursos y tiempo. En esta alternativa, se incorpora un solo punto de vacío en la parte inferior central del molde, mientras que los puntos de entrada de resina se sitúan en el borde superior del molde del guardachoque. Con esta disposición, la resina recorre una distancia menor, desde la parte superior hasta la inferior del molde del guardachoque. El tiempo necesario para lograr un llenado completo del molde es de 865 segundos, y la forma del frente de flujo de resina es unidireccional y uniforme. Por otro lado, en el estudio de optimización presentado por [4], se dispusieron distintos frentes de flujo de resina, los mismos que al encontrarse, ocasionan la formación de burbujas y puntos secos. Para evitar esto, se dispone de más puntos de vacío, en los lugares donde se dan las intersecciones de los flujos de resina. En este análisis, al utilizar un solo punto de vacío, se logra una optimización eficaz del tiempo de llenado del molde durante la implementación del proceso. La elección de tener múltiples puntos de vacío, como en los diseños 1-2-3-4-5, requeriría el uso de varias bombas de |

vacío para cumplir con los requisitos. En última instancia, el diseño 6 posibilita una notable reducción del 81,56 % en el tiempo de infusión en comparación con el diseño 1. Cabe recalcar que, a pesar de que la simulación indica un tiempo de llenado del molde del guardachoque de 865 segundos, en la práctica experimental, este tiempo fue de 1180 segundos, resultando un margen de error del 36,41 %. La figura 15 evidencia que, al comienzo de la infusión, la configuración del frente de flujo de resina en la experimentación difiere de la simulación, principalmente debido al uso de la manguera en espiral. En la simulación, la resina se inyecta simultáneamente a través de varios puntos de entrada, mientras que, en la experimentación, la inyección en los bordes se realiza conforme la resina fluye por el canal interno de la manguera en espiral. Esto genera una mayor velocidad en el flujo de resina en el punto central durante la experimentación, alterando la forma del frente de flujo de resina. Una vez que la infusión ha comenzado, el frente de flujo de resina se estabiliza y los datos de la simulación numérica coinciden con los resultados experimentales. Cuando el frente de flujo de resina central llega al punto de vacío ubicado en el molde, se elimina una cantidad específica de resina que no logra impregnar las fibras dispuestas en los bordes externos del molde. Esta es la razón principal por la cual en la experimentación se requiere más tiempo de infusión que el calculado en la simulación numérica. Este análisis concuerda con el estudio realizado por [19], donde compara la simulación realizada en el software LIMS con la experimentación del proceso VARTM para la fabricación de una escotilla de avión. El tiempo determinado en la simulación fue de 3385 s y en la experimentación fue de 5940 s. En el proyecto presentado por [20], para realizar una base de un triciclo mediante VARTM, se establecieron algunas variaciones entre la simulación del proceso y la experimentación, debido a irregularidades que ocasiona la deformación de la bolsa de vacío. Frente a todas las adversidades mencionadas anteriormente, los autores citados subrayan y reconocen la relevancia de las simulaciones numéricas en los procesos de optimización. Durante el desmoldeo de la pieza, se notó un incremento del 15 % en la presión dentro de la bolsa de vacío, lo que ocasionó que el proceso de curado no se llevara a cabo bajo la presión adecuada. Este aumento de presión se atribuye a pequeñas fugas detectadas después del proceso de infusión, impactando en la calidad superficial del guardachoque y generando zonas con exceso de resina. La aparición de fugas después de la infusión debe considerarse en proyectos futuros con el propósito de garantizar la producción de piezas de excelente calidad. |

|

Cabe indicar que, luego de la fabricación del prototipo, se realizaron ensayos de tracción y flexión de acuerdo con la norma ASTM D3039-08 para tracción y ASTM D7264M-07 para la flexión a distintas probetas del material compuesto híbrido reforzado con fibras. Los resultados que se obtuvieron indican que el material tiene un esfuerzo promedio máximo a la tracción de 86,74 MPa y un esfuerzo promedio máximo a la flexión de 128,73 MPa. Al comparar estos resultados con los proyectos realizados por Paredes [14] y Pachacama [16] se determina que los esfuerzos a la tracción y flexión son mayores. Esto se debe principalmente a la técnica utilizada para la fabricación del prototipo de guardachoque, que es la infusión de resina asistida por vacío. Este proceso permite distribuir uniforme la resina y compactarla a la misma presión de vacío, obteniendo de esta forma un producto de mejor calidad. Mientras que en los proyectos realizados por [14] y [16] colocan la resina en el molde de forma manual y la compactación del molde no es uniforme.

4. Conclusiones

Se llevó a cabo la producción del prototipo del guardachoque del vehículo Chevrolet Aveo mediante el proceso VARTM utilizando materiales híbridos. La optimización del proceso se realizó mediante el software Autodesk Moldflow y se confirmó con la experimentación práctica del proceso. La incorporación de mallas de distribución y peel ply en los procesos de moldeo con compuestos líquidos se destaca como los principales métodos para la optimización, ya que logran reducir los tiempos de infusión hasta en un 64.4 %. Se realizaron simulaciones de los seis diseños propuestos para la ubicación de los puntos de entrada de resina y vacío utilizando Autodesk Moldflow. La elección de la propuesta de optimización se basó en los resultados del tiempo de llenado. Esta propuesta específica incluía múltiples puntos de entrada de resina en el borde superior del molde y un solo punto de vacío. La simulación permitió observar la progresión del frente de flujo, actuando como una guía para evitar áreas sin impregnación de resina en las fibras utilizadas. Esta propuesta considera la optimización de recursos al utilizar herramientas prácticas y accesibles para la experimentación del proceso. La herramienta de simulación resulta valiosa para evitar múltiples pruebas de ensayo y error para obtener una pieza de alta calidad. El proceso VARTM se utiliza en diversas aplicaciones automotrices y presenta varios aspectos críticos. Entre ellos, se destaca la necesidad de evitar fugas de aire durante la infusión de resina para prevenir defectos en la pieza, así como garantizar que la resina impregne |

completamente las fibras utilizadas como refuerzo. Los recursos materiales y económicos empleados para la aplicación de VARTM en la fabricación de guardachoques son más accesibles en comparación con otras tecnologías dedicadas a la producción de autopartes.

Referencias [1] P. Mitschang and K.

Hildebrandt, “8 – polymer and composite moulding technologies

for automotive applications,” in Advanced Materials in Automotive

Engineering, J. Rowe, Ed. Woodhead Publishing, 2012, pp. 210–229. [Online].

Available: https://doi.org/10.1533/9780857095466.210 [2] L. A. Khan, A. H. Mahmood, B.

Hassan, T. Sharif, S. Khushnod, and Z. M. Khan,

“Cost-effective manufacturing process for the development of automotive from

energy efficient composite materials and sandwich structures,” Polymer

Composites, vol. 35, no. 1, pp. 97–104, 2014. [Online]. Available: https://doi.org/10.1002/pc.22638 [3] J. Summerscales, Resin

Infusion Under Flexible Tooling (RIFT). John Wiley & Sons, Ltd, 2012, pp.

1–11. [Online]. Available: https://doi.org/10.1002/9781118097298.weoc216 [4] R. K. Du, F. F. Wang, X. H.

Chen, Y. F. Zhang, G. Z. Zhao, and Y. Q. Liu, “Flow simulation and

optimization of the car bumper beam by VARTM process,” in Materials

Processing and Manufacturing III, ser. Advanced Materials Research, vol. 753.

Trans Tech Publications Ltd, 10 2013, pp. 236–240. [Online]. Available:https://doi.org/10.4028/www.scientific.net/AMR.753-755.236 [5] S. Sunaryo, G. L. Putra, and S. M. Lestari, “Thickness and fiber content optimization in VARTM method for high speed craft,” in Advances in Materials, Processing and Manufacturing, ser. Advanced Materials Research, vol. 789. Trans Tech Publications Ltd, 11 2013, pp. 412–416. [Online]. Available: https://doi.org/10.4028/www.scientific.net/AMR.789.412 [6] J. G. Anchatuña Leóón and V. H. Loachamín Navarrete, Construcci’on de un prototipo de cubreneum’atico mediante moldeo por transferencia de resina de compuestos. Tesis Maestría, 2015. [Online]. Available: https://acortar.link/TfrUvy [7] D. G. Chávez Pach’on and E. R. Ledesma Orozco, “Fabricación en fibra de carbón de un accesorio automotriz utilizando el método de transferencia de resina,” Jóvenes en la ciencia, vol. 2, no. 1, pp. 1838–1842, 2017. [Online]. Available: https://acortar.link/kKHR3L |

|

[8] J. Porto, M. Letzow, E. dos Santos, S. Amico, J. Avila Souza, and L. Isoldi, “Computational modeling of RTM and LRTM processes applied to complex geometries,”

Revista de Engenharia Térmica, vol. 11, pp. 93–99,

10 2018. [Online].

Available: http://dx.doi.org/10.5380/reterm.v11i1-2.62007 [9] C. Wang, G. Yue,

G. Bai, L. Pan, and B. Zhang, “Compaction behavior and permeability property

tests of preforms in vacuum-assisted resin transfer molding using a combined

device,” Measurement, vol. 90, pp. 357–364, 2016. [Online]. Available: https://doi.org/10.1016/j.measurement.2016.04.058 [10] M. Poorzeinolabedin, L. Parnas, and S. H. Dashatan, “Resin infusion under flexible tooling process

and structural design optimization of the complex composite part,” Materials

& Design, vol. 64, pp. 450–455, 2014. [Online]. Available: https://doi.org/10.1016/j.matdes.2014.08.008 [11] P. Simacek and S.

G. Advani, “Resin flow modeling in compliant porous media: an efficient

approach for liquid composite molding,” International Journal of Material

Forming, vol. 11, no. 4, pp. 503–515, Jul 2018. [Online]. Available: https://doi.org/10.1007/s12289-017-1360-9 [12] C. Li, M. Xu, and

Y. Tie, “Simulation analysis of wind turbine blade during resin transfer

molding process,” Materials Physics and Mechanics, vol. 18, pp. 127–134, 01

2013. [Online]. Available: https://acortar.link/Kqm2K2 [13] S. Laurenzi, A. Grilli, M. Pinna, F. De Nicola, G. Cattaneo, and M. Marchetti, “Process simulation for a large composite aeronautic beam by resin transfer molding,” Composites Part B: Engineering, vol. 57, pp. 47–55, 2014. [Online]. Available: https://doi.org/10.1016/j.compositesb.2013.09.039 [14] M. A. Córdova Suárez and J. G. Paredes Salinas, Estudio de polímeros híbridos estratificados de matriz poliester reforzada con fibra de vidrio y cabuya como material alternativo y su incidencia en las propiedades mecánicas en guardachoques para buses. Tesis de Maestria, Universaidad Tecnica de Ambato, 2012. [Online]. Available: https://acortar.link/BkoiLh |

[15] J. M. Tixe Subina and J. D. Vistín Bastidas, Aplicación de materiales compuestos para la formación de guardabarros y tapas laterales de una moto de 125cc, 4 tiempos. Tesis de grado, Escuela Superior Politécnica del Chimborazo, 2015. [Online]. Available: https://acortar.link/op1pAM [16] V. Pachacama, Diseño, caracterización y aplicación de un material compuesto con base de resina epoxi y refuerzo de fibras orgánicas para la aplicación en un prototipo de capot de la camioneta Mazda BT50. Tesis de Grado, Universidad de las Fuerzas Armadas, 2015. [Online]. Available: https://acortar.link/bbOfKF [17] D. B. Peralta-Zurita, D.

Jimenez-Pereira, J. V. Molina-Osejos, and G. A.

Moreno-Jiménez, “Permeability characterization of a composite reinforced

material with fiberglass and cabuya by vartm

process. Case hybrid material,” in Recent Advances in Electrical Engineering,

Electronics and Energy, M. Botto Tobar, H. Cruz, and A. Díaz Cadena, Eds.

Cham: Springer International Publishing, 2021, pp. 16–30. [Online].

Available: https://doi.org/10.1007/978-3-030-72212-8_2 [18] E. Ruiz and F. Trochu, “19 -

flow modeling in composite reinforcements,” in Composite Reinforcements for

Optimum Performance, ser. Woodhead Publishing Series in Composites Science

and Engineering, P. Boisse, Ed. Woodhead Publishing, 2011, pp. 588–615.

[Online]. Available: https://doi.org/10.1533/9780857093714.4.588 [19] C. L. R. Polowick, Optimizing vacuum assisted resin transfer moulding (VARTM) processing parameters to improve part quality. PhD Thesis Carleton University, 2013. [Online]. Available: https://acortar.link/WgvVAV [20] E. Díaz Escriche, Simulación y control de los procesos de transferencia de resina en moldes flexibles mediante modelos de permeabilidad equivalente. PhD Tesis, Universidad Politecnica de Valencia, 2012. [Online]. Available: https://doi.org/10.4995/Thesis/10251/17321 |